改善前

- 海外工場での 受注→生産計画→部品手配・製造→出荷 の各プロセスでマニュアル作業が多く、転記や確認作業など多大な時間を要していた。

- リードタイムが長くなることで、需要変動に対してAir便での出荷や過剰な在庫で対応せざるを得ず、多大なロスコストが発生していた。

![]()

改善後

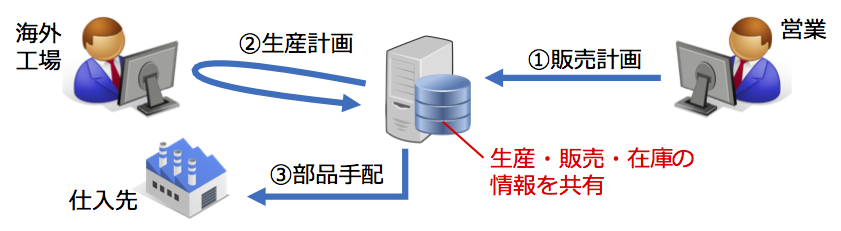

- 生産計画を共有、部品手配を自動化する生産管理システムを構築することでマニュアル作業をなくし、リードタイムを短縮。結果、Air便での出荷が減少し、在庫量も適正化。ロスコストを大幅削減。

改善効果

- 異常物流費(Air代)削減:▲2.3億円/年

- 部品在庫削減:▲10億円(▲25%)

- リードタイム短縮:▲1週間(6 → 5週間)

- 管理工数削減:▲800時間/月(▲5人)

実現方法

多言語Webアプリ+データベースによる業務システム構築により国内外の拠点と情報を一元化

- Webアプリ:Apache Tomcat, Java

- データベース:OracleXE

※いずれも無償且つ商用利用可のソフトウェアを基に開発